螺栓组合件标准-江苏双金紧固件制造有限公司

Website Home

#《螺栓组合件标准》的重要性与应用探析##引言在现代工业生产中,螺栓组合件作为最基本的机械连接方式之一,其标准化程度直接关系到整个机械系统的安全性和可靠性。

《螺栓组合件标准》作为规范螺栓生产、检验、使用的重要技术文件,对保障产品质量、提高生产效率、降低生产成本具有不可替代的作用。

本文将围绕螺栓组合件标准的发展历程、主要内容、应用价值以及未来发展趋势等方面展开探讨。

##一、螺栓组合件标准的发展历程螺栓标准化的发展可以追溯到工业革命时期;

随着机械化生产的普及,零部件互换性成为工业生产的基本要求!

19世纪末,各国开始制定各自的螺纹标准,如英国的惠氏螺纹、美国的国家螺纹等。

20世纪中期,国际标准化组织(ISO)成立后,开始致力于统一全球螺纹标准,逐步形成了今天广泛采用的ISO公制螺纹标准体系!

我国螺栓组合件标准化工作起步于20世纪50年代,最初主要参照苏联标准。

改革开放后,我国加快了与国际标准接轨的步伐,逐步建立了一套完整的螺栓组合件国家标准体系(GB系列)。

近年来,随着。

中国制造2025。

战略的实施,我国螺栓标准正在向更高精度、更严要求的方向发展!

##二、螺栓组合件标准的主要内容一套完整的螺栓组合件标准通常包括以下几个方面的内容:1.**尺寸规格标准**:规定螺栓的公称直径、螺距、长度等基本尺寸参数,确保不同厂家生产的螺栓具有互换性?

如GB/T5782-2016《六角头螺栓》等?

2.**机械性能标准**:对螺栓材料的抗拉强度、屈服强度、硬度等机械性能指标作出规定!

GB/T3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》将螺栓分为4.6、8.8、10.9等多个性能等级。

3.**表面处理标准**:规范螺栓的表面处理工艺和要求,如镀锌、达克罗、磷化等,以提高螺栓的防腐性能。

GB/T5267.1-2002《紧固件电镀层》是相关标准之一。

4.**检验方法标准**:规定螺栓尺寸、机械性能、表面质量等的检验方法和验收规则!

如GB/T90.1-2002《紧固件验收检查》;

5.**装配与使用标准**:指导螺栓的正确安装和使用方法,包括预紧力控制、防松措施等。

GB/T16823.1-2010《螺纹紧固件应力截面积和承载面积》是相关标准之一;

##三、螺栓组合件标准的应用价值1.**保障产品质量**:标准为螺栓生产提供了统一的技术规范,确保产品达到设计要求的性能指标,降低因螺栓失效导致的机械故障风险?

2.**提高生产效率**:标准化使螺栓具有互换性,简化了库存管理,减少了特殊规格螺栓的定制需求,提高了装配效率。

3.**降低生产成本**:大批量标准化生产可以降低单件成本,同时减少因规格混乱导致的浪费。

4.**促进国际贸易**:采用国际通用的标准体系,有助于我国螺栓产品进入国际市场,增强竞争力。

5.**推动技术创新**:标准的不断更新推动着材料、工艺、检测技术的进步,如高强度螺栓、防松螺栓等新产品的研发!

##四、螺栓组合件标准的未来发展趋势随着工业技术的进步,螺栓组合件标准也面临着新的挑战和发展机遇:1.**向高性能方向发展**:为满足航空航天、新能源等高端装备的需求,高强度、耐腐蚀、耐高温等特殊性能螺栓的标准将进一步完善。

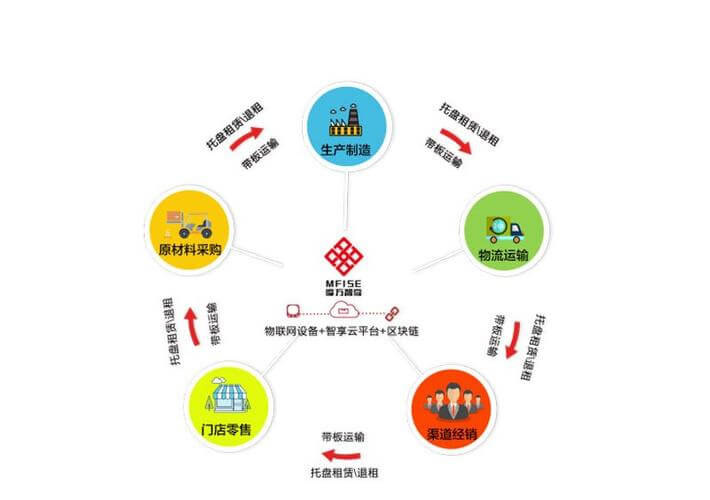

2.**智能化与数字化**:结合物联网技术,可能出现带有传感功能的智能螺栓,相关标准需要前瞻性布局?

3.**环保要求提高**:绿色制造理念下,螺栓表面处理工艺将更加注重环保,无铬达克罗等环保技术标准将得到推广;

4.**国际协同增强**:随着全球供应链的深度融合,各国螺栓标准将进一步协调统一,减少技术壁垒。

5.**全生命周期管理**:标准将更加注重螺栓从生产到报废的全生命周期管理,包括可拆卸性、可回收性等要求?

##结语《螺栓组合件标准》作为机械工业的基础标准之一,其重要性不言而喻;

随着中国制造向高质量发展转型,螺栓标准的完善与创新将成为提升我国装备制造业水平的重要支撑。

企业应积极采用先进标准,加强标准化人才培养,参与标准制定工作,以标准引领技术创新和产业升级。

同时,标准制定机构也需要密切关注技术发展趋势,及时更新标准内容,为行业发展提供科学规范的技术指导。

只有各方共同努力,才能充分发挥标准在提升产品质量、保障工程安全、促进行业发展中的重要作用?